钢管防腐加工的流程主要包括以下步骤:

一、原材料准备与检查

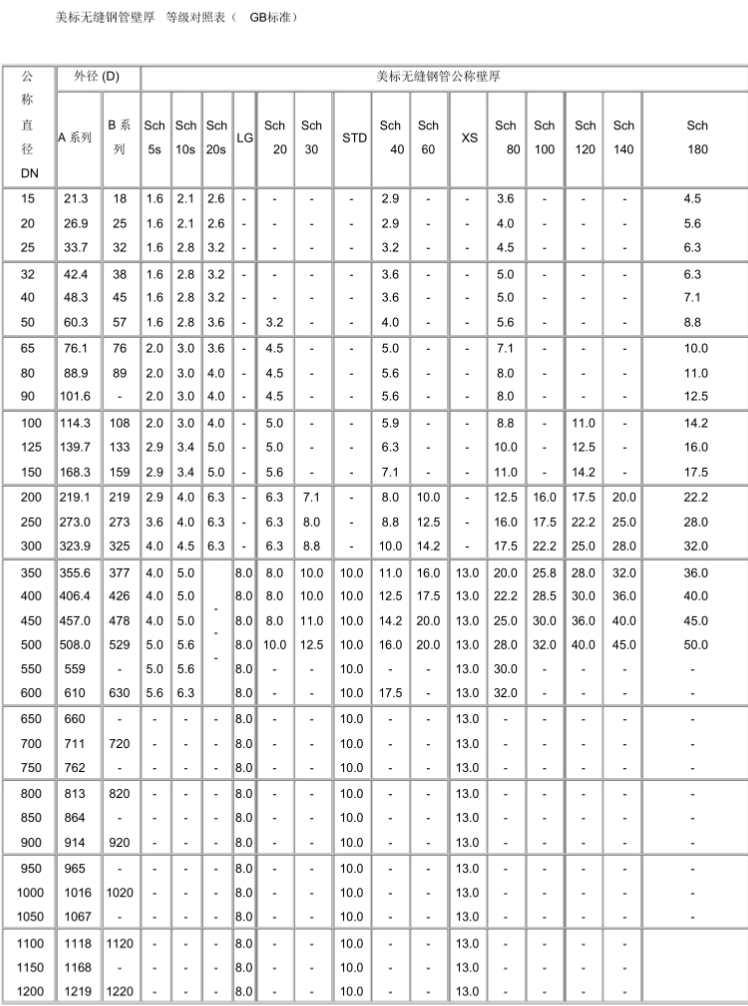

选用钢管:根据实际需求,选用无缝钢管、螺旋钢管或直缝钢管作为母材。

检查钢管:对钢管的尺寸、壁厚、材质等进行检查,确保钢管表面无裂纹、结疤等缺陷。

二、钢管表面处理

清洗:去除钢管表面的油脂、污垢、铁锈等杂质。可以使用溶剂清洗或火焰烘烧的方式去除油脂,对于其他污物可采用铲除或吹扫的方法清理。同时,用吹扫设备清扫钢管内的沙石、泥土、铁屑等杂物。

预热:通过中频感应加热装置将钢管预热至一定温度(通常为40℃-60℃,在潮湿季节和冬季可提高到80℃),以除掉钢管表面的水分,提高除锈效果和钢砂的清洁度。

抛丸除锈:采用抛丸除锈装置,通过控制传动线运行转数和抛丸器电机电流,保证正常除锈工作。除锈清洁度应达到Sa2.5级,锚纹深度控制在50-75μm。

三、防腐层涂敷

涂敷传动线调整:调整传动轮中心距、角度和运行速度,确保钢管在涂敷过程中传动平稳,涂层搭接线螺距符合要求。

底漆涂敷:钢管表面预处理合格后,尽快涂底漆,要求涂敷均匀、无漏涂、无气泡、无凝块,干膜厚度不应小于规定值。

中间层与外层涂敷:按照底层环氧粉末、中间层胶粘剂、外层聚乙烯的顺序进行涂敷。将三种材料依次涂覆在钢管表面,并通过加工使之与钢管牢固结合,形成优良的防腐层。加工方式一般分缠绕式和圆模包覆式两种。

四、固化与冷却

固化:涂敷完成后的钢管进入固化炉进行固化,使防腐层充分固化,形成坚固的防腐结构。

冷却:通过水冷或风冷等方式进行冷却,降低钢管温度。

五、质量检测

外观检查:检查防腐钢管的外观,确保涂层均匀、无破损、无气泡等缺陷。

厚度测量:使用磁性测厚仪测量涂层的厚度,确保达到设计要求。

附着力测试:使用硬质刀具在涂层上划一个夹角为60°的切口进行抽查,应划透涂层直达基材,用胶带粘贴划口部分,撕掉胶带后观察划痕处,涂层应无剥落。

电火花检测:使用电火花检测仪对防腐层进行检测,确保无漏涂点。

六、包装与储存

包装:经检验合格的防腐钢管进行包装,通常在两端系麻绳,防止防腐层摩擦受损。

储存:将钢管存放在通风良好、干燥的仓库内,堆放层数一般不超过5层。

七、特殊防腐处理(可选)

根据实际需求,还可以对钢管进行特殊的防腐处理,如缠绕玻璃布、外涂面漆等,以进一步增强防腐效果。

综上所述,钢管防腐加工的流程包括原材料准备与检查、钢管表面处理、防腐层涂敷、固化与冷却、质量检测、包装与储存以及特殊防腐处理(可选)等多个步骤。每个步骤都需要严格控制质量和技术要求,以确保最终产品的防腐性能和使用寿命。